در اکوسیستم پیچیده پروژههای عمرانی و صنعتی، مدیریت هزینه همواره یکی از چالشبرانگیزترین وظایف کارفرمایان و مدیران پروژه است. در این میان، نبرد همیشگی بین هزینههای سرمایهای اولیه (CAPEX) و هزینههای جاری و بهرهبرداری (OPEX) وجود دارد.

یکی از جذابترین اما فریبندهترین راههای کاهش هزینه اولیه، خرید چیلر دست دوم یا به اصطلاح بازاری “چیلر استوک” است. اختلاف قیمت ۳۰ تا ۵۰ درصدی نسبت به چیلر نو، برای هر مدیر مالی وسوسهکننده است. اما چیلر تراکمی ، یک قطعه ساده مکانیکی یا یک خودرو نیست که با یک بررسی ظاهری بتوان سلامت آن را تضمین کرد. چیلر ترکیبی پیچیده از علم ترمودینامیک، مکانیک سیالات، متالورژی، شیمی و الکترونیک قدرت است. وقتی شما تصمیم به خرید چیلر استوک میگیرید، در واقع در حال خرید “تاریخچه نامعلوم” و “تنشهای پنهان” یک دستگاه هستید.

در این مقاله تخصصی، ۵ لایه پنهان و خطرناک را که فروشندگان تجهیزات کارکرده هرگز به شما نمیگویند، کالبدشکافی میکنیم.

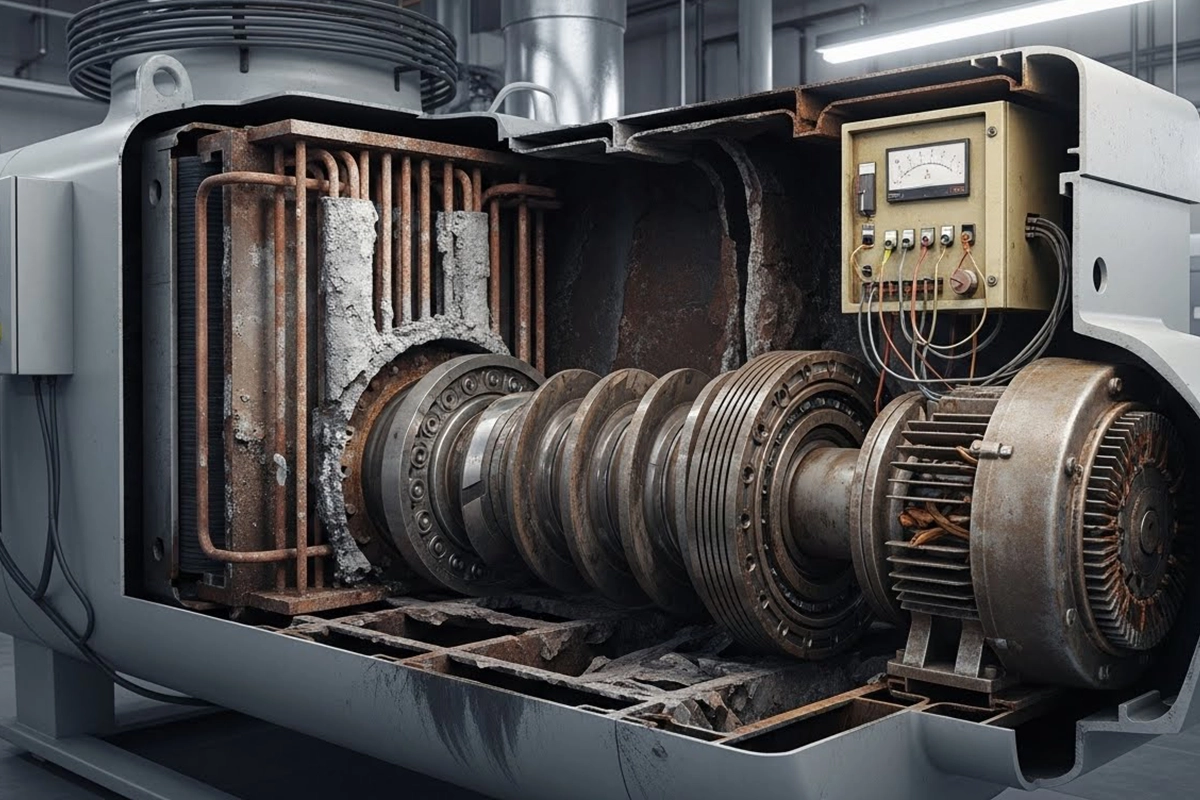

۱. خستگی متریال در کمپرسور: تحلیل فنی فراتر از “روشن شدن“

کمپرسور قلب تپنده چیلر است و گرانترین قطعه آن محسوب میشود. در بازار چیلرهای استوک، معیار سلامت کمپرسور معمولا “روشن شدن”، “آمپر کشیدن نرمال” و “صدای معقول” است. اما از دیدگاه مهندسی مکانیک، این تستها برای تضمین عمر مفید آینده کافی نیستند. چرا؟ به دلیل پدیدهای به نام “خستگی متریال“ (Material Fatigue).

واقعیت پنهان در ساعت کارکرد (Running Hours):

یک کمپرسور اسکرو یا اسکرال صنعتی که ۱۰ سال کار کرده است، میلیونها سیکل تراکم را پشت سر گذاشته است. حتی اگر روغن دستگاه مرتب تعویض شده باشد، قطعات متحرک داخلی مثل روتورها (در کمپرسور اسکرو) یا پیستونها و شاتونها (در کمپرسورهای رفت و برگشتی) تحت تنشهای حرارتی و مکانیکی شدید بودهاند.

- تنش حرارتی: سیمپیچهای موتور (Winding) بارها گرم و سرد شدهاند. لاکهای عایق سیمپیچ به مرور زمان خاصیت دیالکتریک خود را از دست میدهند و ترد میشوند. یک تست ساده “مگر” (Megger Test) ممکن است در لحظه خرید سلامت عایقی را نشان دهد، اما با اولین شوک ولتاژ یا گرمای شدید در تابستان، عایق ضعیف شده شکسته و کمپرسور میسوزد.

- خستگی مکانیکی: بلبرینگها و رولربیرینگها عمر مفید مشخصی (مثلا ۵۰۰۰۰ ساعت) دارند. در چیلر دست دوم، شما نمیدانید دستگاه چند ساعت کار کرده است. لقیهای میکرونی ایجاد شده در یاتاقانها شاید در ابتدا صدای زیادی تولید نکنند، اما باعث لرزش روتور و سایش بدنه داخلی (Housing) میشوند که در نهایت منجر به قفل شدن (Seize) ناگهانی کمپرسور میشود.

تعمیر اساسی (Overhaul) یک کمپرسور صنعتی بزرگ، فرآیندی بسیار پرهزینه و ریسکپذیر است و اغلب راندمان اولیه را باز نمیگرداند.

۲. خوردگیهای میکروسکوپی و کاهش ضخامت مبدلها

چالش دوم که اغلب نادیده گرفته میشود، وضعیت متالورژیکی مبدلهای حرارتی (اواپراتور و کندانسور) است. این مبدلها معمولا از نوع پوسته و لوله (Shell & Tube) با لولههای مسی هستند. دشمن اصلی این لولهها در طول زمان، “رسوب آب” و فرآیند خطرناک “اسیدشویی” است.

تراژدی اسیدشوییهای مکرر:

در طول عمر یک چیلر ۱۰ ساله، احتمالا ۵ تا ۱۰ بار عملیات اسیدشویی برای رفع رسوب کندانسور انجام شده است. حتی با استفاده از دیسکلرهای (Descaler) استاندارد، هر بار اسیدشویی چند میکرون از ضخامت جداره لولههای مسی را برمیدارد. در خرید چیلر کارکرده، شما با لولههایی مواجه هستید که ممکن است ضخامتشان به اندازه یک کاغذ نازک شده باشد. خطر اصلی چیست؟

- سوراخ شدن لوله: کافیست یک نقطه ضعف کوچک در لوله وجود داشته باشد تا تحت فشار آب یا گاز سوراخ شود.

- فاجعه اختلاط: با سوراخ شدن لوله، آب وارد سیکل مبرد میشود. ترکیب آب با مبرد و روغن پلیولاستر (POE)، بلافاصله اسیدی بسیار قوی تولید میکند. این اسید در کمتر از چند ساعت تمامی سیمپیچ کمپرسور را ذوب کرده و جدارههای داخلی لولهکشی مسی را دچار خوردگی میکند.

- غیرقابل تعمیر بودن: چیلری که آب در سیکل آن چرخیده باشد، معمولا دیگر قابل احیا نیست و کل سرمایه شما نابود میشود.

تشخیص دقیق ضخامت باقیمانده لولهها تنها با تستهای غیرمخرب گرانقیمت مانند “ادی کارنت” (Eddy Current) ممکن است که تقریبا هیچ فروشنده استوکی زیر بار هزینه آن نمیرود.

۳. راندمان انرژی و قبض برق: تفاوت تکنولوژی دیروز و امروز

در مباحث نوین انرژی، پارامتری به نام IPLV (Integrated Part Load Value) یا راندمان در بار جزئی، بسیار مهمتر از راندمان در بار کامل است. چیلرها ۹۹٪ از عمر خود را در بارهای جزئی (مثلا ۵۰٪ یا ۷۵٪ ظرفیت) کار میکنند.

شکاف تکنولوژیک:

چیلرهای قدیمی (مربوط به ۱۰-۱۵ سال پیش) معمولا از سیستمهای کنترل ظرفیت مکانیکی (مانند اسلاید والو یا آنلودرهای پلهای) استفاده میکنند که دقت پایینی دارند و در بارهای کم، افت راندمان شدیدی پیدا میکنند. این یعنی مصرف برق چیلر قدیمی برای تولید یک تن تبرید سرمایش، گاهی تا ۴۰٪ بیشتر از چیلرهای مدرن است.

امروزه برندهای پیشرو و صاحب تکنولوژی، مانند تهویه اروند، با تمرکز بر استفاده از کمپرسورهای اینورتر (VFD)، شیرهای انبساط الکترونیکی (EEV) دقیق و سیستمهای کنترل هوشمند، نمودار مصرف انرژی را به شدت بهینه کردهاند. یک چیلر مدرن با استاندارد روز، در بارهای جزئی مصرف برق را به شدت کاهش میدهد. اما با خرید یک چیلر استوک پرمصرف، شما عملا “پول خرید یک چیلر نو” را طی ۲ تا ۳ سال اول، به صورت اقساط روی قبض برق به اداره برق پرداخت میکنید، بدون اینکه مالک دستگاه نو باشید!

۴. بحران مبردها و قطعات یدکی: کابوس نگهداری

یکی از بزرگترین معایب خرید چیلر کارکرده، وابستگی آنها به تکنولوژیهای منسوخ شده است.

بحران گاز مبرد R22:

بسیاری از چیلرهای استوک موجود در بازار ایران، بر مبنای گاز R22 طراحی شدهاند. طبق پروتکل مونترال و مقررات زیستمحیطی ایران، واردات و استفاده از این گاز به شدت محدود شده و در حال حذف کامل است. قیمت R22 در بازار سیاه نجومی شده و کیفیت گازهای موجود نیز بسیار پایین است. تبدیل چیلر R22 به مبردهای جدید (Retrofit) نیز مستلزم تعویض روغن، فیلترها و گاهی اکسپنشن ولو است و باز هم راندمان دستگاه ۱۰ تا ۱۵ درصد افت میکند.

قطعات الکترونیکی نایاب (Obsolete Parts):

چیلرهای وارداتی قدیمی معمولا دارای بردهای کنترلی اختصاصی هستند. اگر برد اصلی (Main Board) یا نمایشگر یک چیلر آمریکایی یا اروپایی مدل ۲۰۰۵ بسوزد، پیدا کردن قطعه یدکی آن تقریبا غیرممکن است، زیرا خط تولید آن قطعه سالهاست متوقف شده است. در چنین شرایطی، تیم نگهداری مجبور میشود کل تابلو برق را تغییر دهد (Revamp)، PLC جدید نصب کند و برنامه نویسی جدید انجام دهد. این کار نه تنها صدها میلیون تومان هزینه دارد، بلکه ممکن است هفتهها زمان ببرد؛ تصور کنید این اتفاق در مردادماه و اوج گرما رخ دهد!

۵. هزینههای پنهان نصب و راهاندازی

بسیاری از کارفرمایان تصور میکنند هزینه خرید چیلر استوک، هزینه نهایی است. اما برای اینکه یک چیلر دست دوم با اطمینان نسبی وارد مدار شود، هزینههای جانبی زیادی لازم است که معمولا محاسبه نمیشود:

- شستشوی مدار (Flushing): سیکل تبرید باید با ازت و حلالهای مخصوص کاملا شستشو شود تا روغنهای اسیدی قدیمی خارج شوند.

- تعویض روغن و فیلترها: تعویض کامل روغن کمپرسور (که صدها لیتر است) و فیلتر درایرهای بزرگ، هزینه سنگینی دارد.

- تست نشتیابی: هزینه گاز ازت و تست فشار برای اطمینان از عدم نشتی در اتصالات قدیمی.

- حمل و نقل و جرثقیل: چیلرهای قدیمی معمولا ابعاد بزرگتر و وزن سنگینتری نسبت به مدلهای کامپکت امروزی دارند که هزینه حمل و فونداسیون را افزایش میدهد.

وقتی این هزینهها را با قیمت خرید جمع میکنید، فاصله قیمت با یک دستگاه نو و استاندارد بسیار کم میشود.

۶. بازی با کلمات در گارانتی: تفاوت “استارت” با “عملکرد“

در نهایت، بحث حقوقی و گارانتی مطرح است. فروشندگان چیلر استوک معمولا گارانتیهای کوتاهمدت (مثلا ۶ ماهه) یا “گارانتی استارت” ارائه میدهند.

- گارانتی استارت: یعنی دستگاه روشن شود و کار کند.

- گارانتی عملکرد (Performance): یعنی دستگاه دقیقا همان ظرفیت برودتی (Capacity) ذکر شده در کاتالوگ را تأمین کند.

شما ممکن است چیلری بخرید که پلاک آن ۲۰۰ تن تبرید است، اما به دلیل فرسودگی کمپرسور و رسوب مبدلها، در عمل بیشتر از ۱۴۰ تن خروجی ندهد. هیچ فروشنده استوکی نمیتواند ظرفیت واقعی را تضمین کند. در مقابل، سازندگان معتبر داخلی، نه تنها گارانتی قطعات ارائه میدهند، بلکه متعهد به تأمین ظرفیت واقعی دستگاه طبق استانداردهای ARI یا Eurovent هستند.

نتیجهگیری: هوشمندی در سرمایهگذاری

مهندسی تاسیسات، علم پیشبینی و پیشگیری است. عمر مفید چیلر به طور استاندارد بین ۲۰ تا ۲۵ سال است. خرید چیلری که نیمی از عمر مفید خود را سپری کرده و تاریخچه نگهداری نامشخصی دارد، قمار بزرگی بر سر آسایش ساکنین ساختمان و اعتبار پروژه است.

خطراتی همچون خستگی متریال، خوردگی پنهان لولهها، مصرف برق گزاف، نایاب بودن قطعات یدکی و هزینههای سنگین تعمیرات اضطراری، واقعیتهایی هستند که پشت قیمت ارزان اولیه پنهان شدهاند. توصیه میشود که بودجه خود را صرف خرید “تکنولوژی روز” و “خدمات پس از فروش واقعی” کنید. آرامش خاطر ناشی از داشتن یک سیستم نو، گارانتی معتبر و دسترسی آسان به قطعات یدکی، ارزشی بسیار فراتر از اختلاف قیمت اولیه دارد.

برای مقایسه دقیق مشخصات فنی چیلرهای تراکمی مدرن و بررسی تاثیر تکنولوژیهای جدید بر کاهش مصرف انرژی، میتوانید به بخش محصولات وبسایتهای مرجع و تولیدکنندگان معتبر همچون تهویه اروند مراجعه کنید تا با دید بازتری تصمیمگیری نمایید